Lorsqu’il s’agit de participer au débat sur la manière de décarboniser les secteurs Difficile à réduirec’est-à-dire difficiles à réduire (comme le transport lourd, la navigation, l’aviation et l’industrie lourde), l’une des solutions envisagées est l’utilisation de l’hydrogène. (éventuellement vert, c’est-à-dire obtenu à partir d’énergies renouvelables) comme alternative au charbon (pour les processus industriels) et aux combustibles fossiles pour les transports (grâce aux piles à hydrogène). Ce dernier serait également une alternative à la mobilité électrique des BEV (Battery Electric Vehicles).

En réalité le remplacement d’une source d’énergie par une autre implique de relever des défis et de résoudre plusieurs problèmes critiquesContrairement à ce que l’on pourrait penser, le plus grand obstacle n’est pas (du moins pour l’acier) lié à la disponibilité de l’hydrogène, mais à son rendement lors de son utilisation comme combustible.

En studio Corrélation entre la chimie et le transport de masse dans la production durable de fer ». rédigé par un groupe de recherche pluridisciplinaire de l’Institut de recherche sur le fer.Université de Stanford L’étude, dirigée par Leora Dresselhaus-Marais, professeur adjoint de science et d’ingénierie des matériaux, et publiée dans Proceedings of the National Academy of Sciences (PNAS), a révélé que l’adoption de l’hydrogène dans l’industrie sidérurgique est entravée par les… L’acier lui-même.

Production d’acier à base d’hydrogène devient progressivement moins efficace, contrairement à l’utilisation du charbon, mais personne n’a compris exactement pourquoi ».« Dresselhaus-Marais a commencé par présenter les résultats de la recherche en ces termes « Notre objectif était de d’établir les principes scientifiques régissant les performances des réacteurs actuellement en serviceà la fois pour résoudre le goulot d’étranglement dans lequel nous nous trouvons actuellement et pour être en mesure d’améliorer leur conception future »..

L’équipe a donc décidé de comprendre ce qui se passe à l’intérieur du métal au cours des étapes qui, partant de l’état brut, l’amènent à devenir le produit fini, en découvrant que ce sont les particules nanométriques du minerai lui-même qui sont responsables de cette perte d’efficacité.

Lorsqu’ils sont soumis à la chaleur élevée atteinte dans les réacteurs à hydrogène ils s’auto-assemblent, formant des structures allongées, semblables à des chenilles, qui obstruent les réacteurs, réduisant progressivement leur efficacité et finissant par les faire tomber en panne.

Ces minuscules copeaux se trouvent dans la poudre de fer et sont cent à cent mille fois plus petits que les pépites avec lesquelles le minerai est transportésont produites par le frottement des pépites les unes contre les autres pendant le transport et le traitement, ce que l’on appelle les « whiskering.

Une fois les coupables identifiés, il reste à savoir comment les rendre inoffensifs, en les empêchant de former ces filaments qui, comme on l’a dit, conduisent inévitablement à la rupture du réacteur à hydrogène.

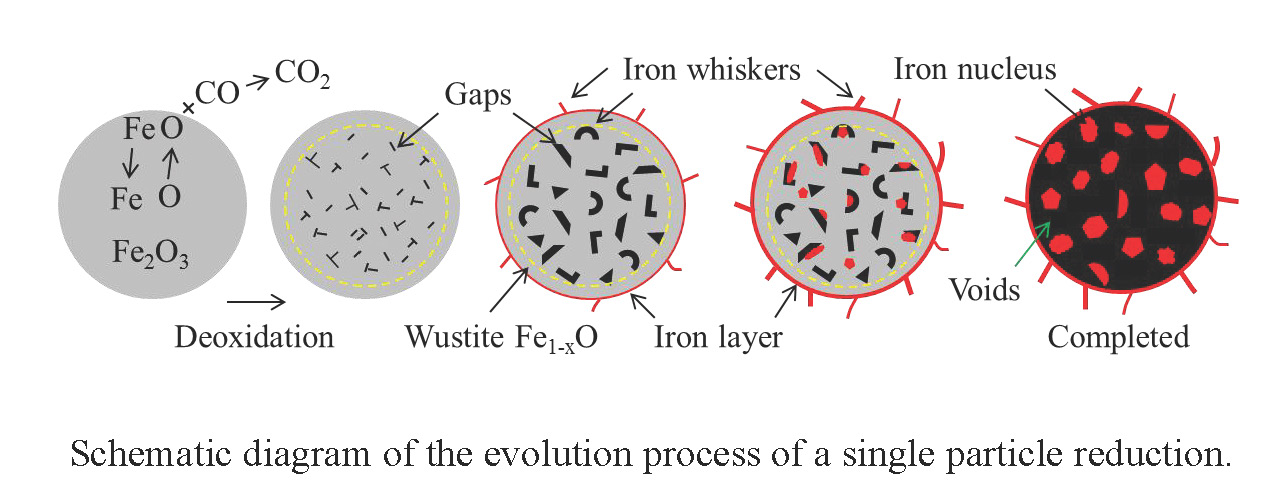

L’équipe a décidé d’examiner de près chaque étape de la production de fer, en commençant par la première, l’oxydation du minerai de fer (hématite, Fe2O3) en magnétite (Fe3O4).

Au cours de la deuxième étape, la magnétite est transformée en un matériau intermédiaire appelé wüstite (Fe1-xO), qui deviendra ensuite du fer pur (Fe) au cours du processus de raffinage final.

D’après des études menées par des universitaires, l’étape cruciale menant à la formation de la moustache est la troisième, celle du passage de la wüstite au fer purÀ l’aide d’un microscope électronique et de méthodes de diffusion des rayons X, les chercheurs ont observé et compris comment se déroule ce processus. Et comment, à terme, le manipuler, ou le faire évoluer. l’ignorer complètement.

« Ce que nous suggérons, c’est que il serait préférable de sauter la phase de wüstite et de passer directement de la magnétite au fer pur.mais c’est plus facile à dire qu’à faire ».a expliqué Dresselhaus-Marais. « Bien que la solution que nous proposons ne soit pas facilement réalisable, ces nouvelles connaissances ouvriront sans aucun doute l’industrie sidérurgique à des matières premières non conventionnelles mais prometteuses, peut-être même en contournant complètement la granulation (c’est-à-dire la réduction de l’hématite en pépites), afin de concevoir et d’optimiser de nouveaux procédés sidérurgiques verts pour l’avenir. ».

Recherche à Stanford, bien qu’elle n’offre pas de solution toute faiteelle constitue une avancée considérable par rapport aux études antérieures sur la « whiskering » qui n’avait examiné les granulés qu’à l’échelle du millimètre, négligeant le rôle joué par les particules à l’échelle nanométrique, manquant en fait complètement la cible.

Nous avons découvert que l’acier est l’une des plus grandes « industries » de nanoparticules existantes ».dit Dresselhaus-Marais. « Nous espérons que l’industrie pourra désormais exploiter les possibilités offertes par la nanochimie pour mieux contrôler le processus de réduction de l’hydrogène et éviter – ou éliminer – le phénomène de whiskering. ».

À cet égard, il y a quelques semaines, nous avons consacré cet article au projet italien pour le développement d’une industrie métallurgique basée sur l’hydrogène, a pu tester directement les hypothèses des universitaires sur le terrain.