Les progrès technologiques qui ont conduit à la création de divers appareils numériques (qui font désormais partie intégrante de notre vie, tels que les smartphones, les ordinateurs portables, les lecteurs mp3, les tablettes, les écouteurs sans fil, les smartwatches, etc.) ont en même temps engendré une énorme quantité de batteries lithium-ion, qui peuvent devenir ) a en même temps créé une énorme quantité de batteries au lithium-ion, qui peuvent devenir à la fois un déchet et une ressource.

Pour faire la différence entre les deux, est la manière dont ces cellules seront traitées une fois qu’elles auront atteint la fin de leur vie.

L’avènement (et la croissance constante) des voitures électriques a donné un nouvel élan à la création de filières de récupération et de recyclage des batteries usagées.afin d’éviter les scénarios post-apocalyptiques de décharges à ciel ouvert, et pour créer des circuits vertueux par lesquels même une économie dépourvue de réservoirs stratégiques peut devenir indépendante dans l’approvisionnement en matériaux vitaux pour la création de nouvelles batteries.

Les constructeurs automobiles (tels que le Volkswagen e Mercedes-Benz), mais aussi des entreprises du secteur (telles que Northvolt), les jeunes entreprises et les universités, l’AraBat italien et le suédois Université de technologie de Chalmers (dont nous avons parlé dans cet article sur le développement de la transmission d’énergie sans fil) ont tous deux décidé d’utiliser des acides végétaux pour des processus de recyclage durables.

Selon l’Institut suédois, par le biais de son canaux officielsle processus mis au point par l’équipe de recherche permet de récupérer les données du 100 % de l’aluminium et 98 % du lithium des batteries de voitures électriquestout en minimisant la perte d’autres matières premières de grande valeur telles que l’aluminium et le lithium. le nickel, le cobalt et le manganèse.

L’étude « Récupération complète et sélective du lithium des batteries lithium-ion des véhicules électriques : modélisation et optimisation en utilisant l’acide oxalique comme agent de lixiviation ». a été publié dans la revue ScienceDirect.

Dans le laboratoire de l’université de Chalmers, l’équipe a expérimenté le traitement de la masse noire (c’est-à-dire le mélange de poudres des principaux matériaux actifs d’une batterie) en de l’acide oxaliquequi peut être obtenu à partir de divers aliments tels que : les épinards, la rhubarbe, les céréales complètes et le chou.

L’acide oxalique est également utilisé depuis des siècles en apiculture comme solution urgence la lutte contre le varroa, un parasite qui se fixe sur les abeilles en les « plumant ». et qui, si elle n’est pas arrêtée à temps, peut exterminer des ruches entières.

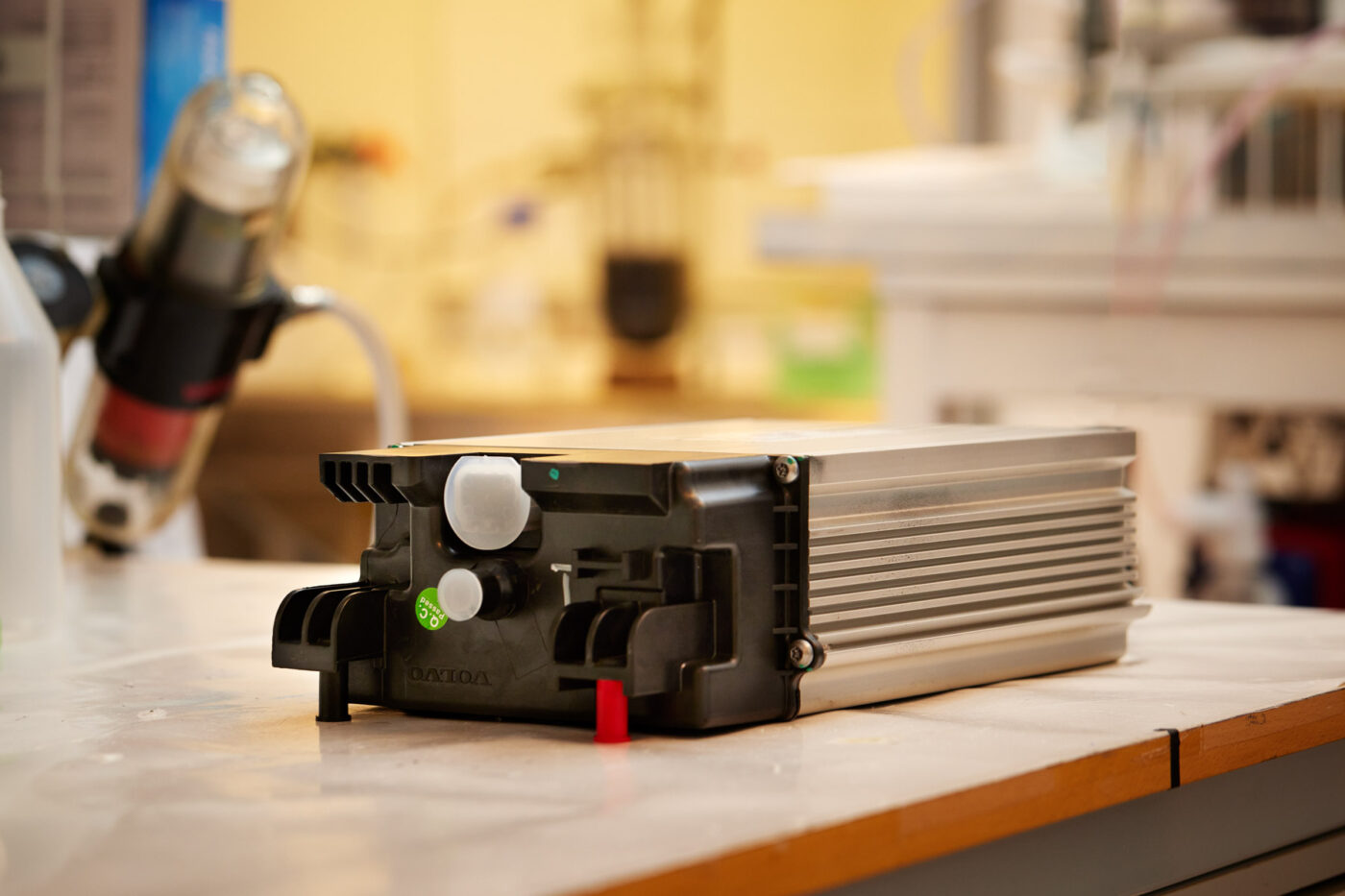

La batterie utilisée dans les tests des universitaires suédois appartenait à un modèle électrique Volvo ; le processus que la cellule a subi est décrit, par la même équipe, comme suit « similaire à la préparation d’un café ».

Comme pour la préparation d’un excellent espresso, certaines étapes doivent être suivies scrupuleusement. les chercheurs ont porté une attention particulière à la température, à la concentration et à la durée du processuset les ont combinés avec précision de manière à ce que la procédure de l’acide oxalique ait l’effet désiré.

Léa Rouquette, doctorante au département de chimie de l’université, et Martina Petranikova, chef d’équipe de la recherche, ont montré comment la nouvelle méthode fonctionne dans cet article. vidéo.

« Jusqu’à présent, personne n’a été en mesure de trouver les conditions idéales pour séparer autant de lithium avec de l’acide oxalique, tout en éliminant l’aluminium.. Comme toutes les piles contiennent de l’aluminium, nous devons être en mesure de l’éliminer sans perdre les autres métaux.explique Léa Rouquette, en illustrant comment, dans les procédés hydrométallurgiques traditionnels, la masse noire est d’abord dissoute dans un acide inorganique et ce n’est qu’ensuite que l’on procède à l’extraction. « impuretés » (telles que l’aluminium et le cuivre) sont éliminées ce qui permet de récupérer des matériaux précieux tels que le cobalt, le nickel, le manganèse et le lithium.

Cette procédure utilise cependant des acides très agressifs et nocifs, nécessite de nombreuses étapes de purification pour récupérer tous les matériauxchacun de ces processus (visant, comme indiqué précédemment, à éliminer le cuivre et l’aluminium) implique des pertes de lithium.

En revanche, la méthode Chalmers permet de diviser les composants en deux phases, l’une liquide (l' »espresso), où l’on trouve du lithium et de l’aluminium, et un solide (« marc de café ».), où restent les autres composants métalliques.

« Comme les métaux ont des propriétés très différentes, nous ne pensons pas qu’il sera difficile de les séparer. Notre méthode représente une nouvelle voie prometteuse pour le recyclage des piles, qui mérite certainement d’être explorée plus avant. », a déclaré M. Rouquette.

« Nous avons besoin d’alternatives aux produits chimiques inorganiques, qui nous permettent également de résoudre l’un des principaux goulets d’étranglement des processus actuels, à savoir l’élimination des matériaux résiduels tels que l’aluminium. Dans cette perspective, notre méthode est innovante et peut offrir à l’industrie du recyclage de nouvelles alternatives et solutions aux problèmes et limitations qui entravent son développement ».a ajouté Martina Petranikova, soulignant qu’il ne s’agit là que d’une première étape. « Comme la méthode peut être élargie, nous espérons qu’elle pourra être utilisée dans l’industrie dans les années à venir ».

Le groupe de recherche de Mme Petranikova a récolté les fruits d’années d’étude, d’expérimentation et de recherche, en participant à d’importantes collaborations avec des entreprises pour développer le recyclage des batteries de voitures électriques, telles que l’entreprise Nybat de Volvo Cars et Northvolt.

Dans le titre, nous avons mentionné AraBatune start-up des Pouilles qui, à l’instar de Caltech, a trouvé des solutions à des problèmes de santé publique. dans les acides de fruits le moyen le plus durable de recycler les batteries lithium-ion; la petite entreprise, utilise précisément des substances corrosives fabriquées à partir d’écorces d’orange, ennoblissant ainsi les déchets de l’industrie agricole locale.