À MIT Boston continuer à travailler sur de nouvelles techniques qui permettent d’obtenir des semi-conducteurs plus performants pour répondre à la demande d’un secteur, celui de la technologie, où l’avènement d’applications d’intelligence artificielle plus sophistiquées impose de nouvelles technologies. une grande puissance de calcul dans un espace réduit et, si possible, avec une consommation limitée..

Dans le cadre d’une étude (Nature) qui rappelle une autre étude dont nous avons parlé en janvier, l’université technologique a démontré « une nouvelle technologie capable de de faire croître de manière efficace et efficiente des couches bidimensionnelles de matériaux TMD (dichalcogénures de métaux de transition) directement sur une puce de silicium pour une intégration plus dense« .

En général, les semi-conducteurs sont fabriqués à partir de matériaux « en vrac », composés de structures carrées tridimensionnelles qui ne facilitent pas l’empilement de plusieurs couches de transistors pour créer des solutions plus denses. En revanche, les transistors semi-conducteurs fabriqués à partir de matériaux bidimensionnels ultraminces, caractérisés par une épaisseur de seulement trois atomes, peuvent être empilés pour créer des puces plus puissantes. C’est précisément ce que permet une technique mise au point au MIT.

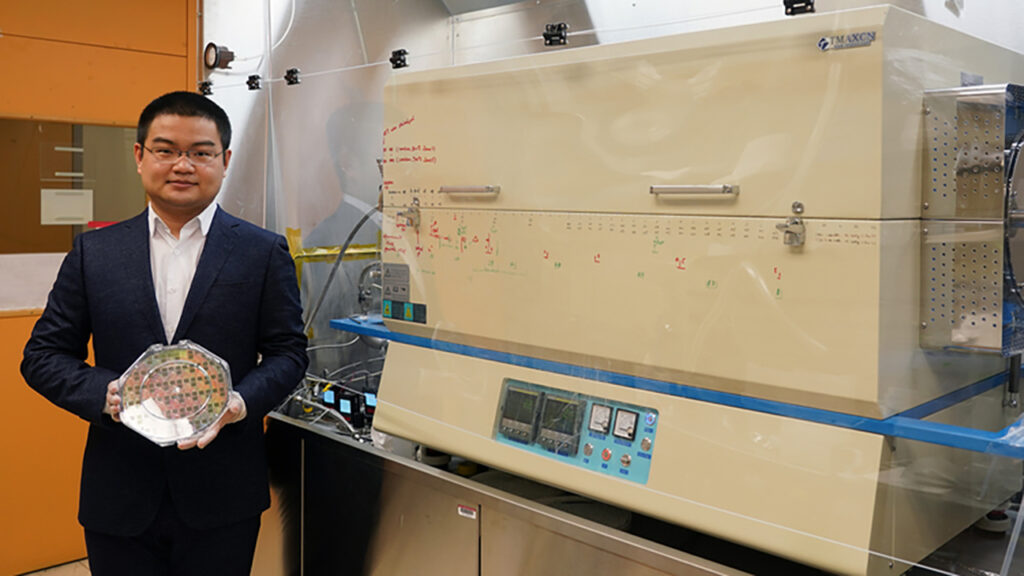

Le résident Jiadi Zhu avec une plaquette CMOS de 8 pouces recouverte d’une couche mince de disulfure de molybdène.

Culture de matériaux 2D directement sur une plaquette de silicium CMOS a jusqu’à présent représenté un défi de taille. grand défi car le processus nécessite généralement des températures d’environ 600 °Ctandis que les transistors et les circuits en silicium peuvent se briser s’ils sont chauffés à plus de 400 °C.

L’équipe de chercheurs du MIT a développé un processus de croissance à basse température qui n’endommage pas la puce.. Cette technologie permet l’intégration directe de transistors semi-conducteurs 2D sur des circuits en silicium standard..

Dans le passé, les chercheurs cultivaient des matériaux 2D ailleurs, puis les transféraient sur une puce ou une plaquette. Ce mode opératoire cachait toutefois des problèmes : il entraînait des imperfections qui nuisaient aux performances des dispositifs et des circuits finaux. En outre, le transfert de matériaux sur une tranche de silicium est extrêmement difficile. Au contraire, le nouveau procédé permet d’obtenir une couche lisse et très uniforme sur une plaquette de 8 pouces.

La nouvelle technologie est également en mesure de réduire de manière significative le temps nécessaire à la croissance de ces matériaux.Alors que les approches précédentes nécessitaient plus d’une journée pour produire une seule couche de matériaux 2D, le nouveau système peut produire une couche uniforme de matériaux TMD en moins d’une heure sur des plaquettes de 8 pouces.

Toutes ces caractéristiques positives ont permis aux chercheurs d’intégrer avec succès une couche de matériau en 2D sur des surfaces beaucoup plus grandes que ce qui avait été démontré précédemment. La méthode s’est donc avérée adaptée aux applications commerciales.

« L’utilisation de matériaux 2D est un moyen efficace d’augmenter la densité d’un circuit intégré. Ce que nous faisons, c’est comme construire un bâtiment à plusieurs étages. Si vous n’avez qu’un seul étage, ce qui est le cas classique, vous ne pouvez pas accueillir beaucoup de monde. Mais avec plus d’étages, le bâtiment accueillera plus de personnes, ce qui permettra des choses nouvelles et surprenantes. Avec l’intégration hétérogène, nous avons le silicium comme premier étage et ensuite nous pouvons avoir plusieurs étages de matériaux 2D intégrés directement au-dessus.« , explique Jiadi Zhu, co-auteur de l’étude.

Les chercheurs se sont concentrés sur un matériau 2D appelé disulfure de molybdène, connu pour être flexibles, transparents et dotés d’excellentes propriétés électroniques et photoniques ce qui en fait un matériau idéal pour un transistor à semi-conducteur. Il se compose d’une couche d’un atome de molybdène pris en sandwich entre deux atomes de sulfure.

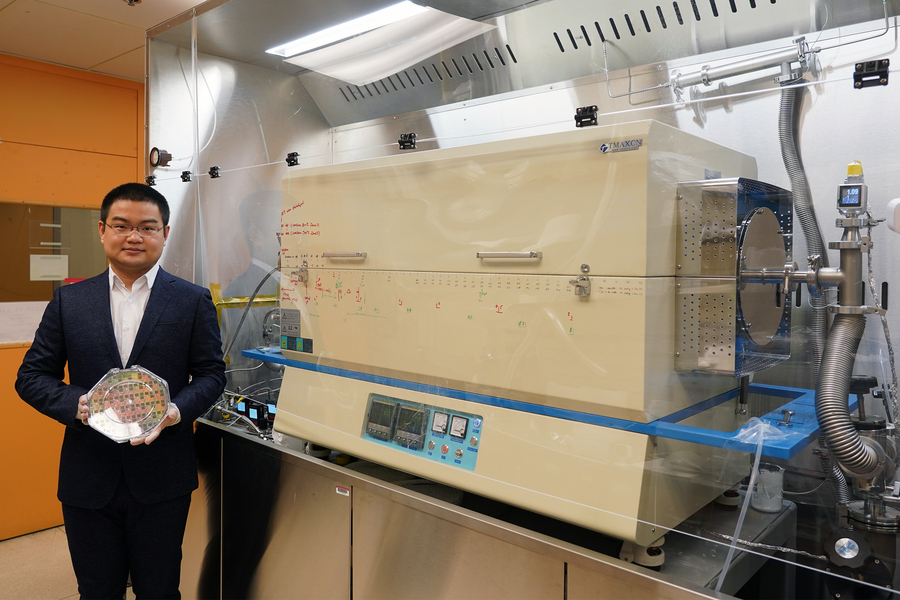

La croissance de films minces de disulfure de molybdène sur une surface avec une bonne uniformité est généralement obtenue par un procédé connu sous le nom de dépôt chimique en phase vapeur métallo-organique (MOCVD). Le molybdène hexacarbonyle et le diéthylène-soufre, deux composés chimiques organiques contenant des atomes de molybdène et de soufre, se vaporisent et sont chauffés à l’intérieur de la chambre de réaction, où ils se « décomposent » en molécules plus petites. Celles-ci se connectent ensuite par le biais de réactions chimiques pour former des chaînes de disulfure de molybdène sur une surface.

La décomposition de ces composés de molybdène et de soufreest connue sous le nom de précurseurs, nécessite toutefois des températures supérieures à 550 °Calors que les circuits en silicium commencent à se dégrader lorsque les températures dépassent 400 °C. Les chercheurs ont donc conçu et réalisé un nouveau four pour le processus de dépôt chimique en phase vapeur des métaux organiques.

Le four comprend deux chambres, une zone à basse température à l’avant, où est placée la plaquette de silicium, et une région à haute température à l’arrière. Les précurseurs de molybdène et de soufre vaporisés sont introduits dans le four. Le molybdène reste dans la zone de basse température (inférieure à 400 °C), suffisamment chaude pour décomposer le précurseur de molybdène, mais pas au point d’endommager la puce de silicium.

Au lieu de cela, le précurseur de soufre atteint la région à haute température, où il se décompose, puis retourne dans la région à basse température où la réaction chimique a lieu pour faire croître le disulfure de molybdène à la surface de la plaquette.

« On peut considérer la décomposition comme le processus par lequel on obtient du poivre noirVous avez un grain de poivre entier et vous le réduisez en poudre. Nous écrasons et broyons le poivre dans la région à haute température, puis la poudre retourne dans la région à basse température.« , ajoute Zhu.

Les circuits en silicium étant généralement recouverts d’une couche d’aluminium ou de cuivre pour pouvoir être connectés au boîtier, les chercheurs ont dû faire face à un autre problème. Le soufre provoque en effet sulfuration de ces métaux, un processus qui détruit leur conductivité. Les chercheurs ont empêché la sulfuration en déposant des une très fine couche de matériau de passivation sur la pucequi peut être enlevée ultérieurement pour permettre les connexions.

Après avoir surmonté tous les obstacles, les chercheurs ont pu démontrer l’uniformité et la qualité élevées des matériaux sur une plaquette de silicium de 8 pouces. « En réduisant le temps de croissance, le processus est beaucoup plus efficace et pourrait être plus facilement intégré dans la production industrielle. En outre, il s’agit d’un processus à basse température compatible avec le silicium, ce qui pourrait être utile pour développer davantage les matériaux 2D dans l’industrie des semi-conducteurs.« , conclut Zhu.

Les chercheurs s’efforcent à présent d’affiner la technique et de l’utiliser pour faire croître de nombreuses couches superposées de transistors 2D. Ils souhaitent également tester l’utilisation du processus de croissance à basse température sur des surfaces flexibles telles que les polymères, les textiles ou même le papier. L’objectif est d’intégrer des semi-conducteurs sur des objets de la vie quotidienne tels que des vêtements ou des ordinateurs portables.