Nous avons parlé à plusieurs reprises récemment de la façon dont la recherche est se concentre sur la création de nouveaux matériaux de haute technologie à partir de composants abondants et bon marchéoptimiser le processus de production par l’utilisation d’imprimantes 3D.

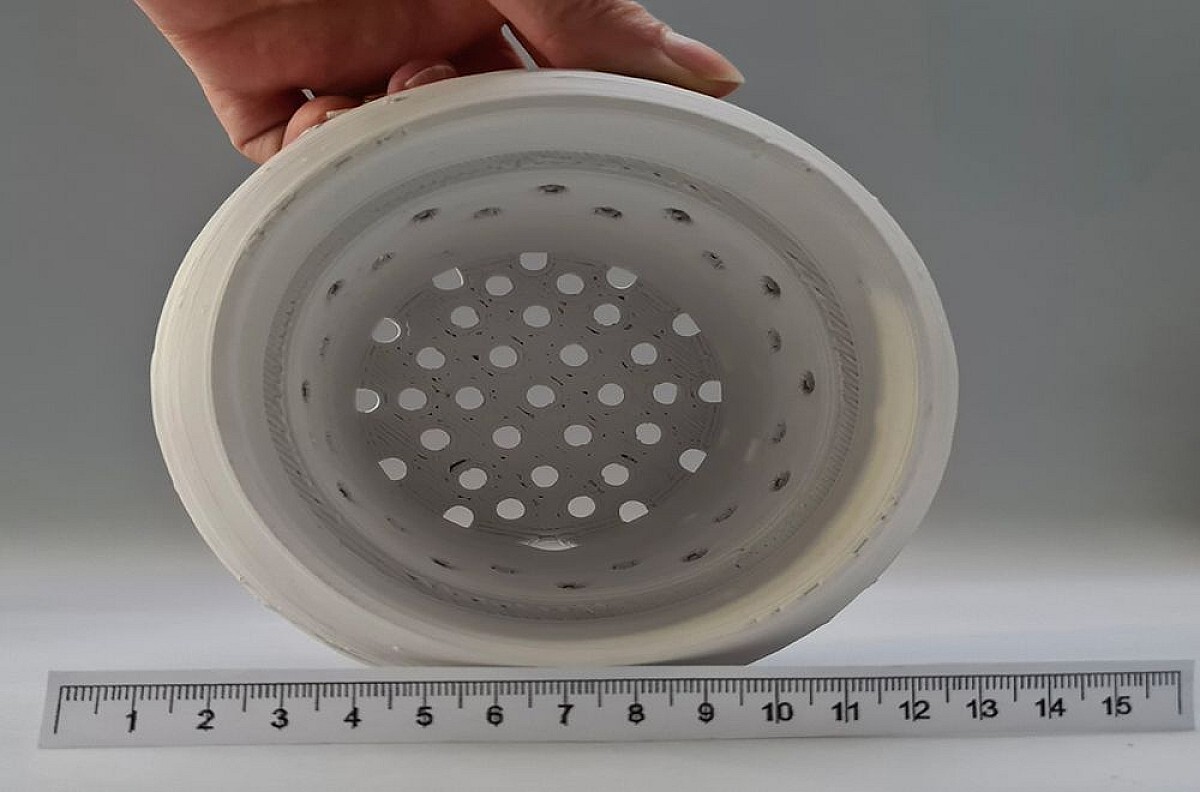

C’est le cas de la nouveau brasero pour poêles à pellets développé par l’ENEA et basé sur le thialite, a matériau céramique largement connu pour sa capacité à atteindre et d’atteindre et de supporter des températures extrêmement élevées sans en être affecté.

Plusieurs études avaient en effet identifié et divulgué ses qualités, à commencer par « Synthèse de céramiques de thialite à l’aide de la méthode de précipitation hétérogène ». (2000), « Étude comparative de céramiques de thialite dopées avec divers matériaux oxydés et de composites thialite-mullite : propriétés microstructurales, thermiques et mécaniques » (2005), au récent « Remarkable Structural Modifications of Thialite Solid Solutions Obtained by Different Methods » (Modifications structurelles remarquables des solutions solides de thialite obtenues par différentes méthodes). (2022).

Le brasero pourrait être adopté à la place des classiques braseros en fonte, non seulement pour des applications domestiques, mais aussi pour des applications de chauffage. pour les grandes installationstelles que les gazéificateurs.

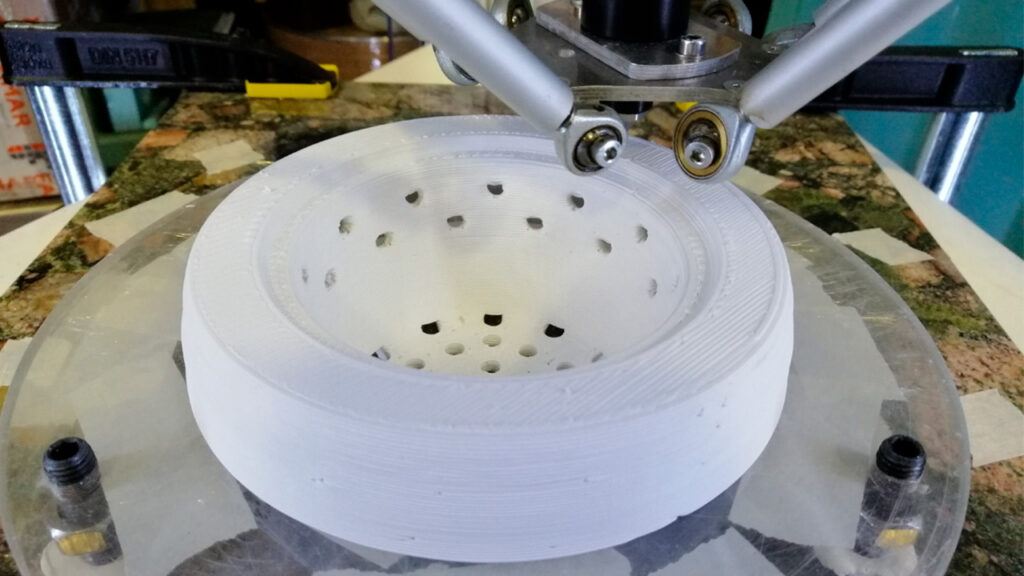

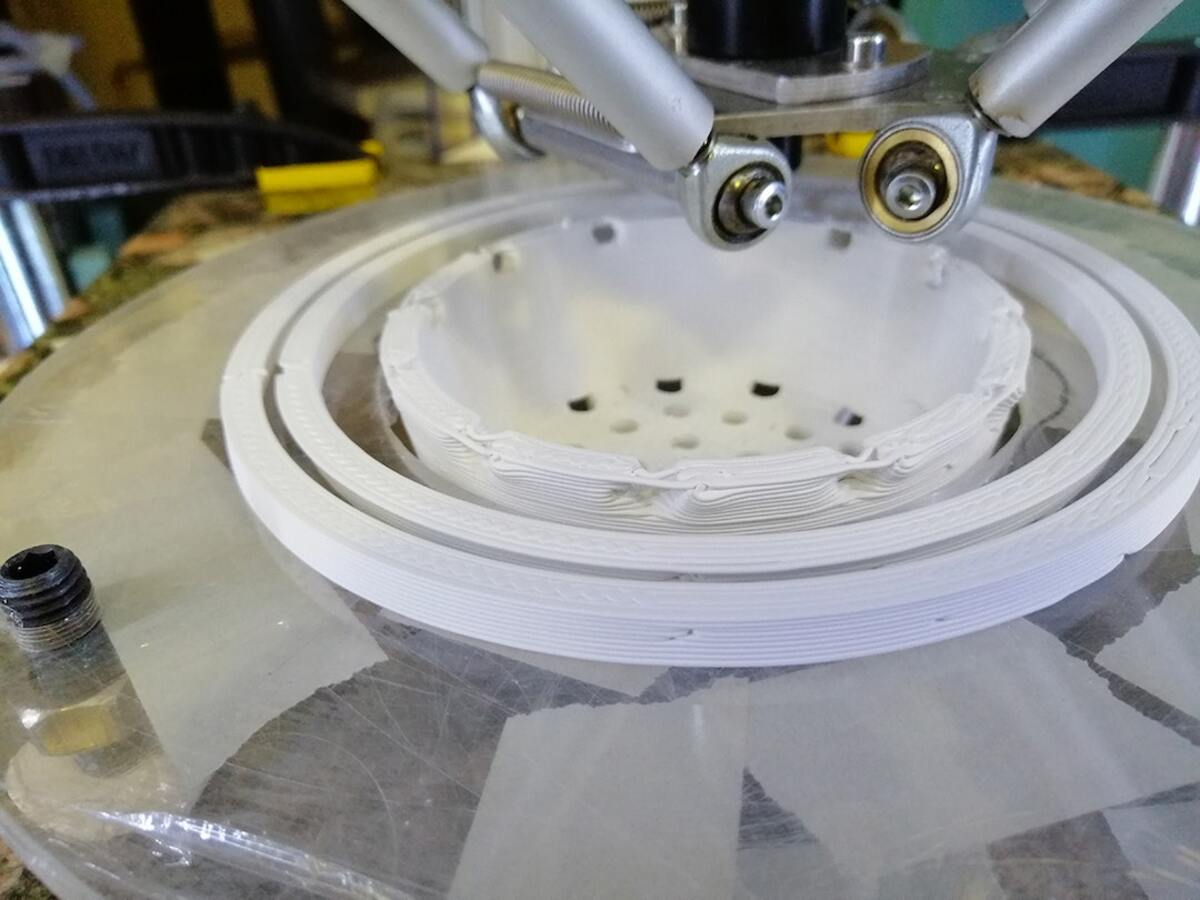

L’équipe de l’ENEA a mis au point une pâte céramique à base d’eau optimisée pour la fabrication d’objets en céramique. minimiser l’utilisation d’additifs organiques et la rendre compatible avec la technologie d’impression 3D.

Le dessin CAO du brasero a ensuite été fourni par l’entreprise partenaire du projet, Palazzetti Lelio S.p.a., spécialisée dans les systèmes de chauffage domestique à la biomasse du bois, qui a également testé le composant dans des conditions de fonctionnement réelles, c’est-à-dire dans un poêle à granulés.

« Ce projet nous a permis de développer des procédés, des matériaux et des technologies de pointe que nous pourrons appliquer à la conception et à la fabrication de nouveaux composants aux formes complexes et aux propriétés chimico-physiques et thermomécaniques élevées, tels que des brûleurs et des microturbines pour la production d’énergie, mais aussi pour les secteurs de l’automobile et de l’aérospatiale. », a déclaré Alessandra Strafella, chercheuse au Laboratoire de technologie des matériaux de l’ENEA à Faenza.

Les objectifs sont les suivants réduire les coûts de production des composants céramiques de haute technologiele seul obstacle à leur diffusion à grande échelle, une limitation que l’utilisation de l’impression 3D pourrait résoudre :

« Dans notre laboratoire, nous avons pu surmonter cette limitation grâce à l’impression 3D, qui permet d’obtenir des composants à géométrie complexe tout en minimisant la quantité de matériau nécessaire pour le moulage, l’usinage post-processus, le temps de production et, enfin, la consommation d’énergie puisque le composant est produit à température ambiante, ce qui rend l’ensemble du processus hautement durable. » a déclaré Strafella.